スマホでかんたんピッキング!

スピーディかつ正確な出荷をアシストし、業務の効率化を実現します!

スマホとBluetoothバーコードリーダーを連携させ、手間のかかるピッキング作業をストレスフリーに。

無駄のない効率的な作業が可能になり、生産性向上へつながります。

こんな課題や悩みをかかえていませんか?

- 出荷業務の効率をあげたい…!

- ピッキングミスを防ぎたい…!

- ピッキング内容を目視確認したい…

カスタマイズで解決‼

スマホとバーコードリーダーを使用して、受注情報とピッキング内容の照らし合わせをスムーズに行えます。ピッキングミスを低減し、精度の高い業務を効率的に行う事が可能です。ピッキング後のステータス変更等の処理も、送り状番号をスキャンで取り込み&自動更新でラクラク完了!

スマホとバーコードリーダーでピッキング作業

スマートフォンとバーコードリーダーをBluetoothで連携させ、商品JANをバーコードリーダーでスキャンし、スマホで確認しながら一連の作業を行っていただけます。ミスのない効率的なピッキングへ!

ピッキングミスを音や振動でお知らせ!

スキャン内容と、受注を照らし合わせピッキングチェックを行います。 NGとなる明細(点数不一致、誤商品あり、不足商品あり、キャンセル済み商品など)が一件でもあれば、警告音・振動・画面表示でエラーをお知らせします。

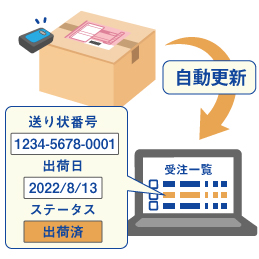

送り状番号もスキャンで取込み

ピッキング完了となった注文は、送り状番号をスキャンできる状態になります。 送り状番号をスキャンすると、ステータス変更・出荷日セット処理など通常の送り状データ取込時と同様の処理が実行されます。

基本カスタマイズ価格

■¥900,000~(税抜) 月額 ¥10,000~

カスタマイズ状況により応相談

※上記金額には機器本体代は含まれておりません。

別途【スマートフォン】【BTバーコードリーダー(2~5万円程度)】を

ご購入いただく必要がございます。まずはお気軽にご相談ください!

本カスタマイズについての詳細につきましては、下記までお問い合わせください!

※通販する蔵を導入済みのお客様は担当営業まで直接お問合せください。

倉庫内業務を最大限に効率化するには?

煩雑化しやすい倉庫内での業務を最大限に効率化するには、本ページで紹介しているピッキング業務のカスタマイズを含め、様々な気を付けるべきポイントが7つあります。

ここからは効率的かつ、正確な業務に向けて必要な各改善方法について詳しくご紹介していきます。

- ポイント7つはコチラ

-

- 目次

- ポイント① 倉庫の整理整頓

- ポイント② 業務のマニュアル化

- ポイント③ 保管設備・レイアウトの見直し

- ポイント④ 適切なピッキング方法の導入

- ポイント⑤ 在庫管理システムの活用(WMS)

- ポイント⑥ 適切な在庫数の維持

- ポイント⑦ 作業スタッフの確保

- 01 倉庫の整理整頓

- 物流倉庫における業務の効率化を目指す場合、まずは5S[整理・整頓・清掃・清潔・躾]を意識して倉庫の整理整頓を行いましょう。このポイントでは業務の流れを把握し、全ての人が最小限の労力で行える作業動線を目指すことが重要です。清潔な状態をキープし、商品や倉庫内で使用する機器などの保管場所を明確にすることで、現場の動線確保や接触事故の低減、探す時間の短縮などにつながります。

5Sは継続しなければ意味がありません。

企業方針や作業人数の増減などに合わせ、都度ルールの定期的な見直しを行い、作業を行うスタッフ全員に周知し、ルールとして定着させましょう。

- 02 業務のマニュアル化

- 5Sを意識した整理整頓を行い、作業の動線を確保したのちに業務のマニュアル化を行います。スタッフ各々のやり方で業務を行っていると、同じ業務でも品質に差ができてしまいます。最も効率化が叶う作業方法を検討し、マニュアル化を行うことで、一定の品質でだれでも業務を行える環境を整えましょう。

マニュアル化を行うことで倉庫業務の属人化を防ぎ、新人教育や引継ぎの際の効率化にもつながります。

- 03 保管設備・レイアウトの見直し

- 倉庫内では、商品のピッキングや入庫などのために、倉庫内を歩き回る必要があります。倉庫内の限らたスペースで、保管やレイアウトが適切に行われていない場合、ピッキング商品を見つけるのに時間がかかったり、無駄な移動距離が発生したりと、効率的とは言えない状況になってしまいます。

出荷頻度や分類によって置き場所を検討したり、保管用の棚や移動ラックなど、取り扱う商品や作業内容に合わせた保管設備の導入を行い、商品の入庫・出庫の際にかかる移動距離の短縮や所要時間の改善につなげることが重要です。

そのほかにも、商品の保管からピッキングまでの流れを考慮したレイアウトにするなど、保管設備・レイアウトを見直すことで倉庫内の様々な業務のトータル的な改善につなげることが可能です。

- 04 適切なピッキング方法の導入

- 一連作業の中でヒューマンエラーが起こりやすいポイントの一つがピッキングです。

オーダー毎にピッキングを行う「シングルピッキング」複数のオーダーをまとめピッキングを行う「トータルピッキング」2つに分類でき、取り扱う商品数や現場の運用に合わせて適切なピッキング方法を選択することが効率化につながります。

- 05 在庫管理システムの活用(WMS)

- 在庫管理システムを導入することでどの商品の在庫が「どこに」「いくつ」あるのかをシステムで把握することができます。それにより、ピッキングの際に商品を探して倉庫内を歩き回ったり、現在の在庫数を確認するために商品の保管場所まで赴く必要が無くなります。

また、WMSではバーコードを利用して情報を管理することが可能です。入力ミスなどのヒューマンエラーを削減し、リアルタイムで在庫状況を各所と連携し効率化するなど、活用の幅は広くございます。

- 06 適切な在庫数の維持

- 過剰な在庫を抱えると、倉庫スペースを圧迫し、保管のための倉庫作業も発生してしまいます。また、商品によっては破棄などのリスクにもつながります。逆に、少なすぎて商品が欠品した場合は商品を急ぎ発注する必要があり、入荷までの期間、販売機会を損失してしまいます。

適正在庫に対する認識を社内で統一し、適切な在庫数を維持することで、品質向上やコストの削減につながります。

(例「倉庫のスペースを消費してもいいので、コストカットのために大ロットで注文したい」「劣化しやすい商品のため過剰在庫に注意したい」など)

- 07 作業スタッフの確保

- 倉庫内における作業量が現場の能力(キャパシティ)を上回らない状況が理想的です。庫内搬送や在庫管理などさまざまな作業に分かれている倉庫業務の中で作業量に見合った人員を確保する必要があります。

現場の能力(キャパシティ)は人数はもちろん、WMSの導入やピッキング方法の見直しを行うことで、必要な作業スタッフ数は変動します。現在の状況を鑑み、各スタッフのシフト変更や、時間調整を行い十分な人員を確保しましょう。